Infuzja

Spośród metod wytwarzania laminatów to właśnie infuzja jest procesem najbardziej zaawansowanym technologicznie jak również pozwalającym na uzyskanie najlepszego stosunku zbrojenia do żywicy co wiąże się z uzyskaniem lepszych własności mechanicznych i wytrzymałościowych. Początki infuzji datowane są na lata 70-te XX wieku. Pierwsze zastosowanie znalazła w produkcji kompozytów na potrzeby lotnictwa wojskowego. W ciągu ostatnich dziesięciu lat widoczny jest znaczny wzrost zainteresowania tą technologią w budowie już nie tylko samolotów, ale i jachtów, łodzi motorowych, łopat elektrowni wiatrowych i wielu innych elementów.

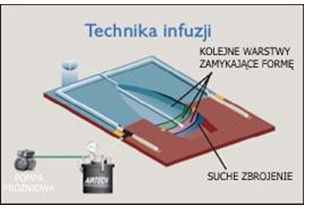

Metoda infuzji polega na układaniu suchego zbrojenia do formy z wcześniej nałożonym żelkotem, ułożenie tkaniny delaminacyjnej oraz siatki usprawniającej płynięcie żywicy, szczelnym zamknięciu formy workiem próżniowym a następnie wytworzeniu podciśnienia i zassaniu żywicy, która równomiernie przesącza zbrojenie. Jako zbrojenie szczególnie polecane jest stosowanie multiaxialnych tkanin lub matotkanin szytych dedykowanych do procesu infuzji, gdyż ich specjalna konstrukcja ulepsza proces płynięcia żywicy oraz pozwala na mniejsze jej zużycie. Bardzo często w procesie celem zwiększenia grubości laminatu przy jednoczesnym zachowaniu odpowiedniej masy oraz własności wytrzymałościowych stosowane są materiały przekładkowe w postaci drewna balsy, pianek PVC, PET czy plastrów miodu. Odpowiednio dobrane żywice do infuzji o obniżonej lepkości w laminacie pełni rolę spoiwa (lepiszcza). W zależności od przeznaczenia stosowany jest rodzaj żywicy do infuzji, który zapewnia pożądane właściwości np.: palno-dymowe, odporność na wysokie temperatury oraz ma wpływ na parametry mechaniczne i elektryczne produktu.

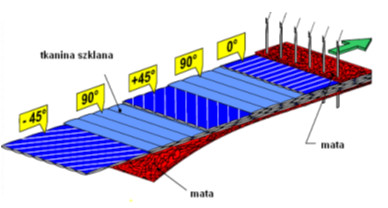

Struktura zbrojenia dedykowanego do techniki infuzji:

Zalety techniki infuzji

Metoda infuzji pozwala nie tylko na uzyskiwanie laminatów o doskonałych parametrach wytrzymałościowych, ale również znacznie przyspiesza produkcję wielkogabarytowych elementów. Pozwala ograniczyć emisję szkodliwych związków chemicznych. Do licznych pozostałych zalet tej techniki należą:

- automatyzacja i przyspieszenie procesu (infuzja wielu warstw zbrojenia)

- możliwość doboru różnych żywic i tkanin

- brak kontaktu z żywicą (ważne w przypadku żywic poliestrowych)

-

obniżenie kosztów wykonania laminatów

Mimo wielu zalet technika infuzji niesie z sobą również pewne niedogodności, do których należy konieczność wyszkolenia pracowników produkcyjnych oraz dostosowanie form do specyfiki tej metody (dodatkowe 10 cm ranty pozwalające na ułożenie przewodów).